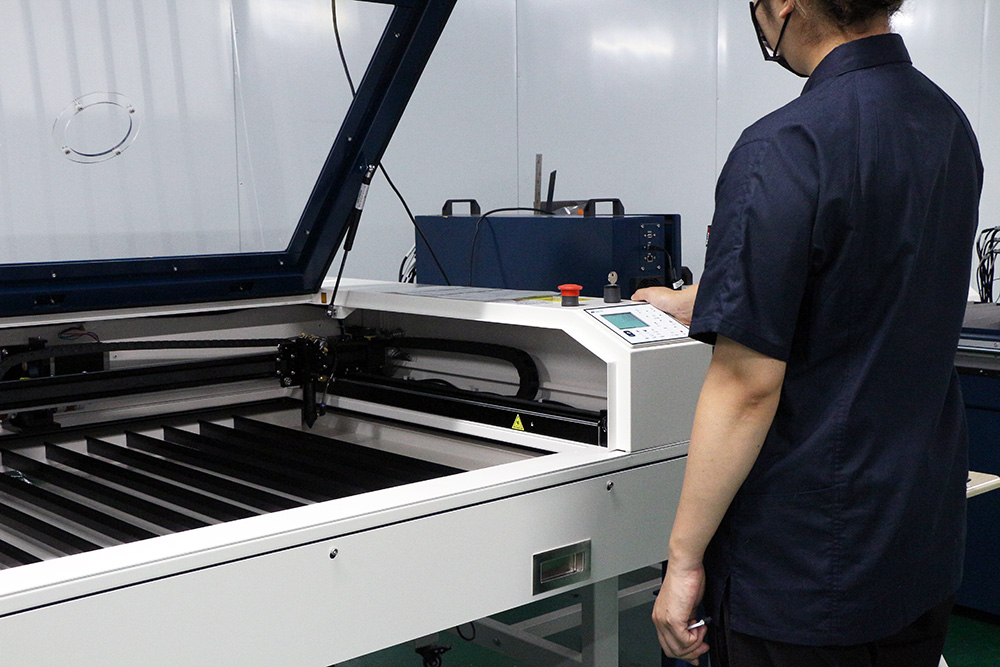

出荷前検査について

LC950は、出荷前に中国工場と日本工場の2拠点で検査を行なっています。主に中国工場では組み立てを含む出荷前検査を行い、日本工場では組み立て後の製品に異常が無いか、再度検査をしています。

下記では、日本工場で行なっている出荷前検査をご案内します(検査項目の一覧表をダウンロードしたい方はこちらからお願い致します)。

1.本体水平調整

本体が水平になるよう4つの足の高さを調整します。

2.X軸平行確認

X軸の取り付けに歪みがないかを確認します。

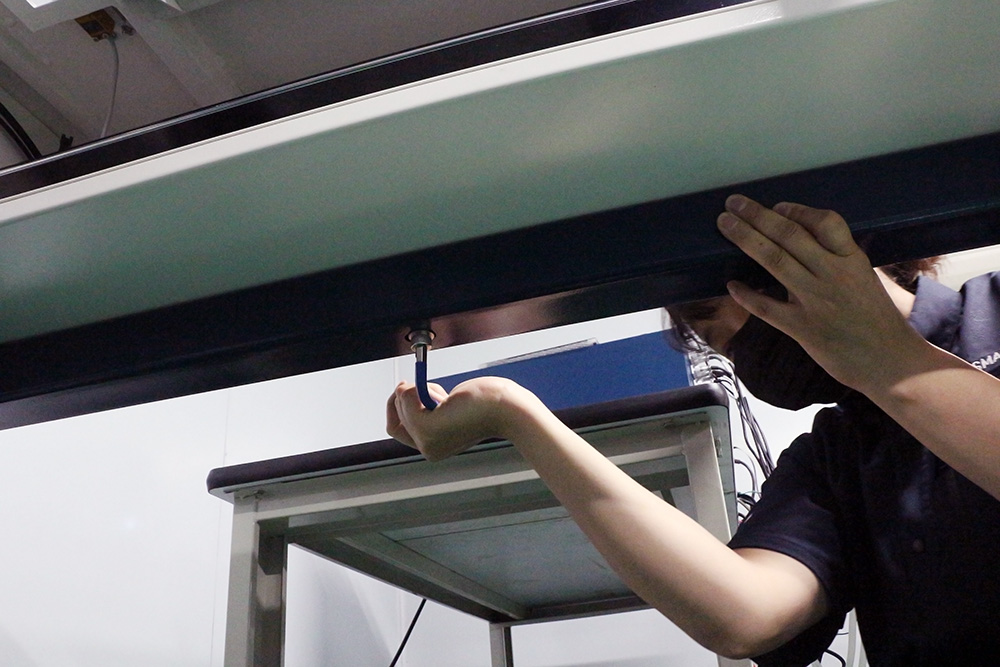

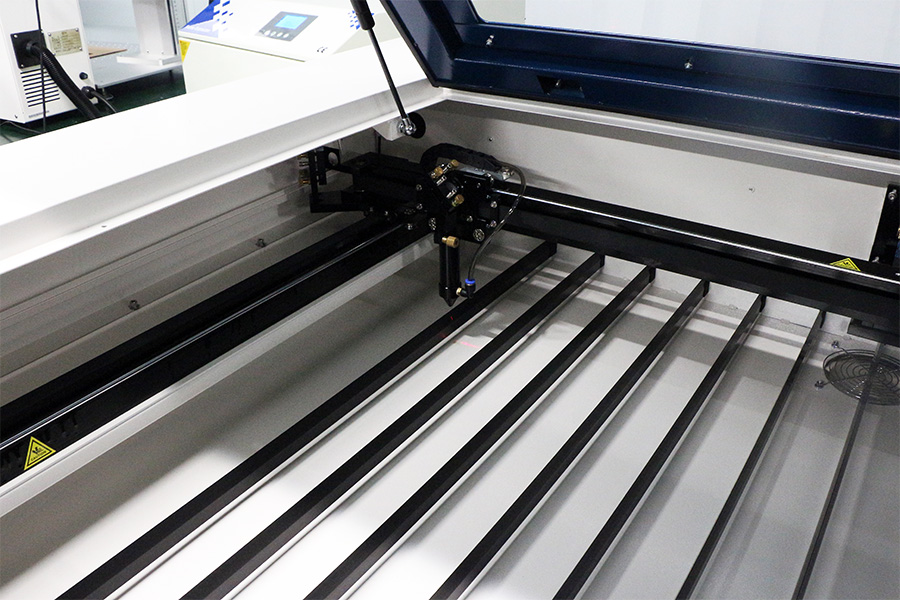

3.加工ベッド水平確認

加工ベッドの背面にある四隅のネジでベッドの高さを水平に調整します。

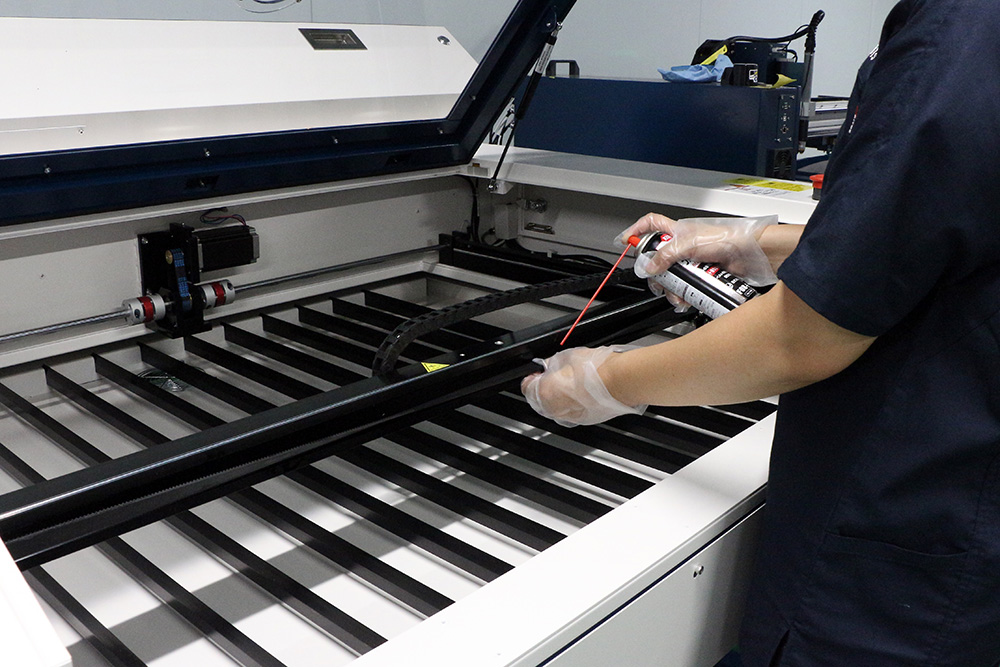

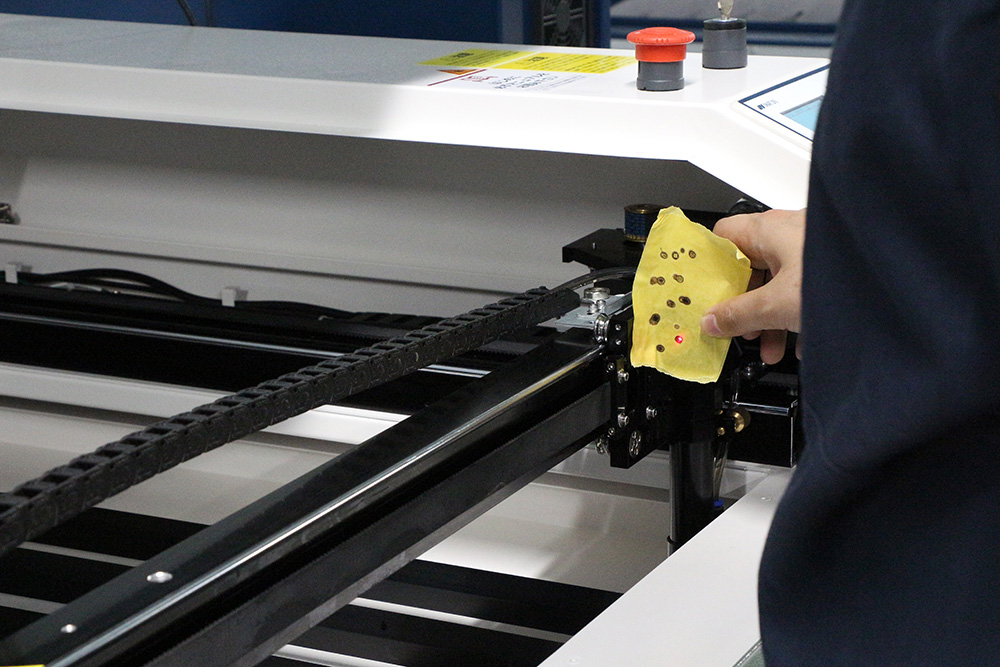

4.ベルトスプレー・潤滑油塗布

軸がX軸・Y軸に滑らかに動くようベルトとホイールに潤滑油を塗布します。

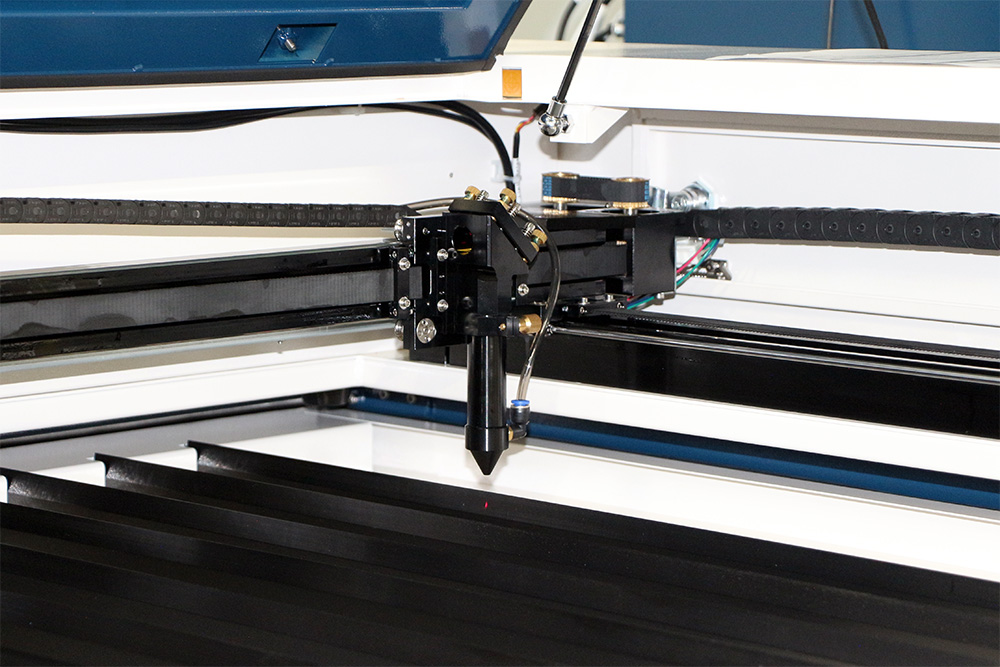

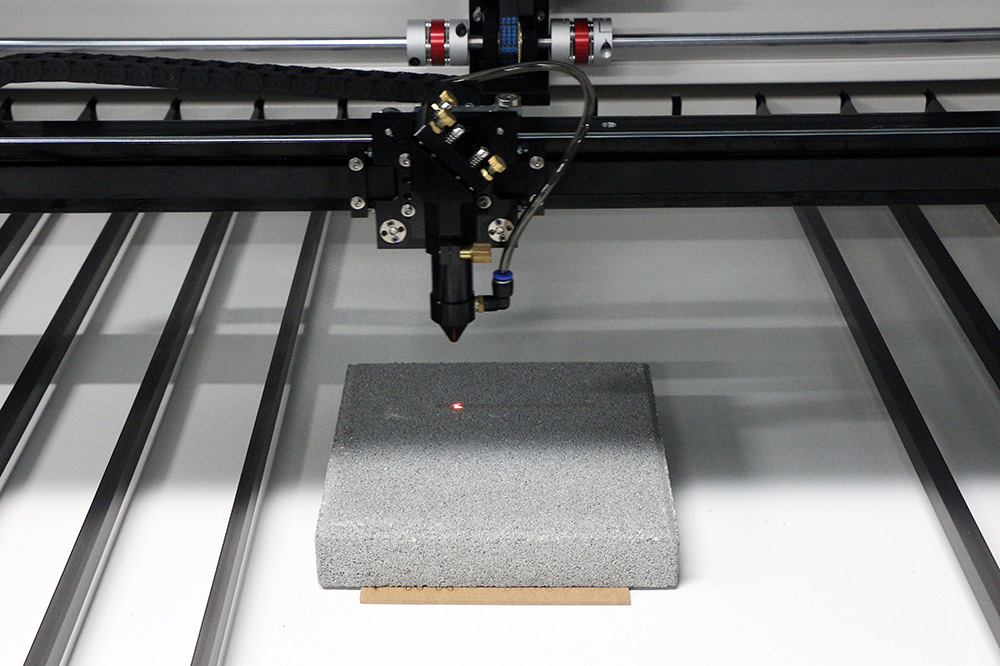

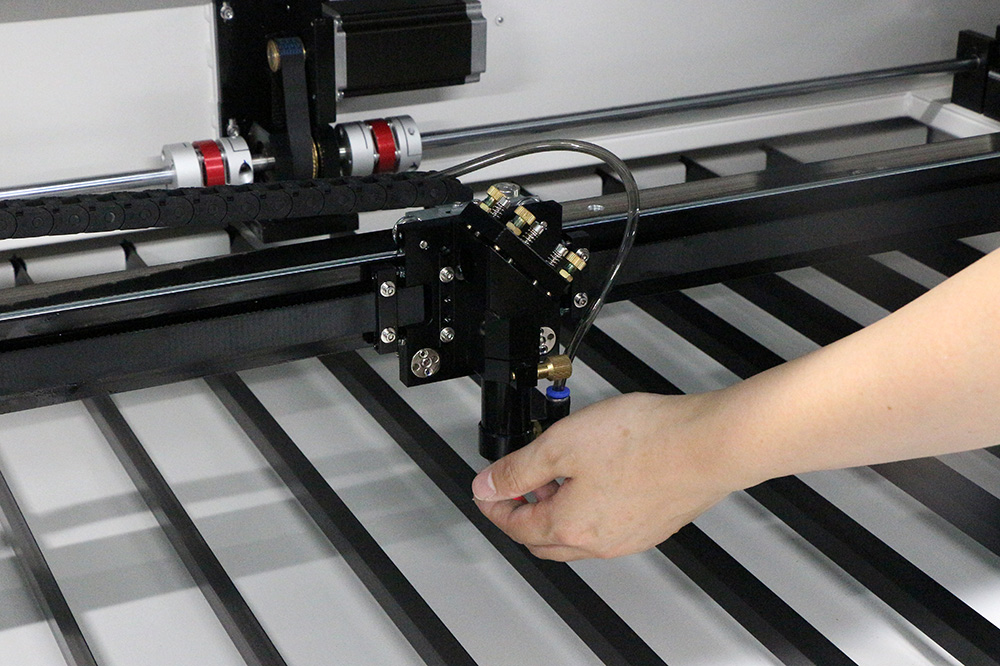

5.光軸確認

加工ベッドの四隅と中央の5箇所でレーザーの照射位置がズレていないかを確認します。また、レーザーが垂直に照射されるかも確認します。調整後はネジを接着剤で固定します。

6.原点復帰検査

加工エリアを制限するリミットセンサが問題なく稼働し、原点復帰するかを確認します。

7.軸のエージング試験

1時間のエージングを計4回行います。軸の動きにブレがないかも確認します(エージングとは一定の電流を流した状態で耐熱性および耐久性を評価することを指します)。

8.加工エージング試験

加工を行いながら1時間のエージングを合計2回行います。

9.本体のエージング試験

本体に電源を入れ、12時間エージングを行います。

10.光軸確認

上記6と同じく、加工ベッドの四隅と中央で、レーザーの照射位置がズレていないかを確認します。

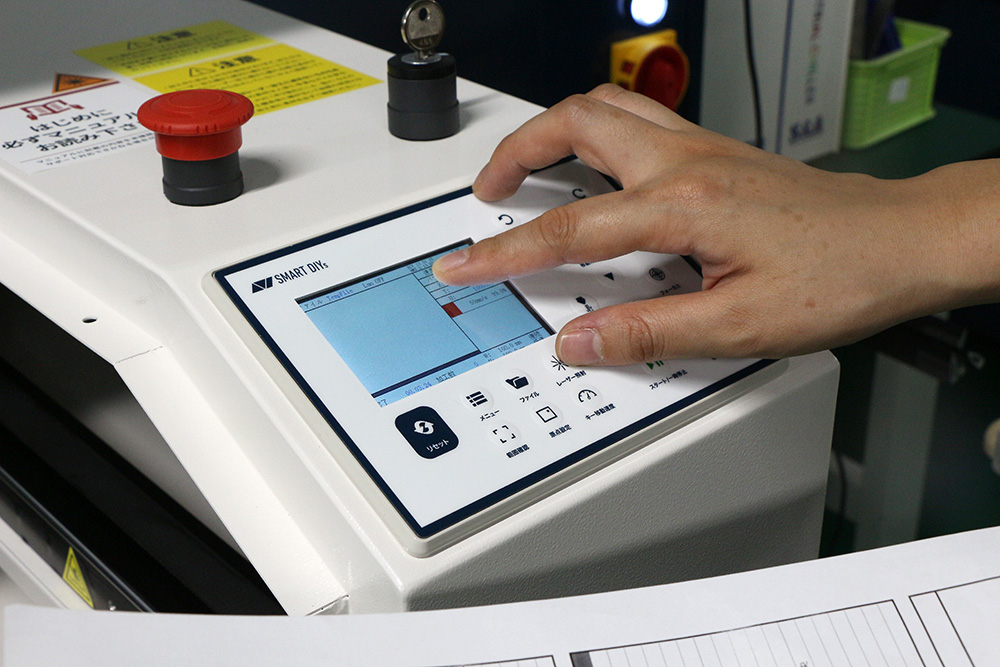

11.ファームウェアのバージョン

液晶パネルに表示されているバージョンが正しく表示されているかを確認します。

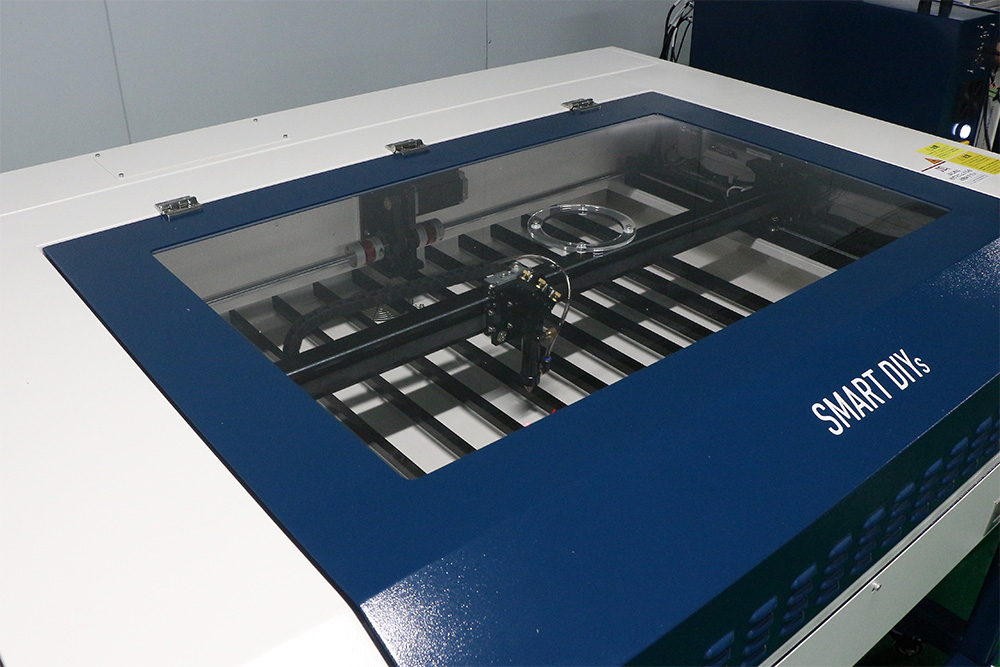

12.ドアの開閉確認

ドアを開けた状態でレーザー照射された場合、液晶パネルにエラーメッセージが表示されるかを確認します。またドアを開けた状態で消炎エアーが十分に出ているかを確認します。

13.チラーエラー確認

チラーの電源の状態が液晶パネルに正常に表示されるかを確認します。ONが灰色、OFFが赤色です。

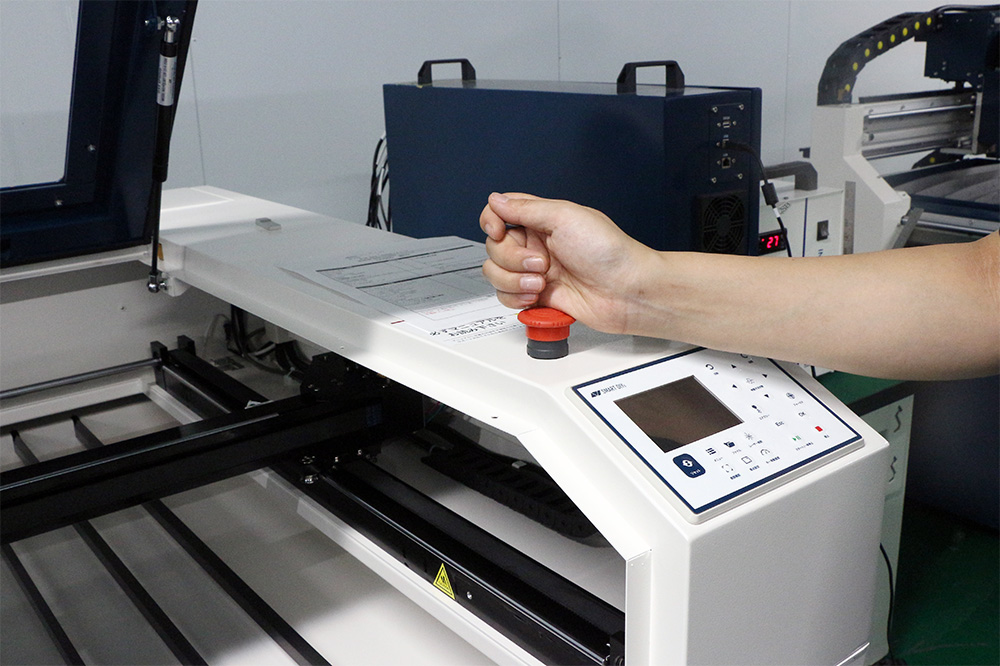

14.非常停止ボタン・キースイッチの動作確認

本体の非常停止ボタンとキースイッチが正常にON・OFFに切り替わるか確認します。

15.加工エリア確認

加工エリアが正しい範囲に設定されているかを確認します。

16.四隅アクリルカット

加工ベッドの四隅でアクリルを切断し、切断面に歪みがないかを確認します。

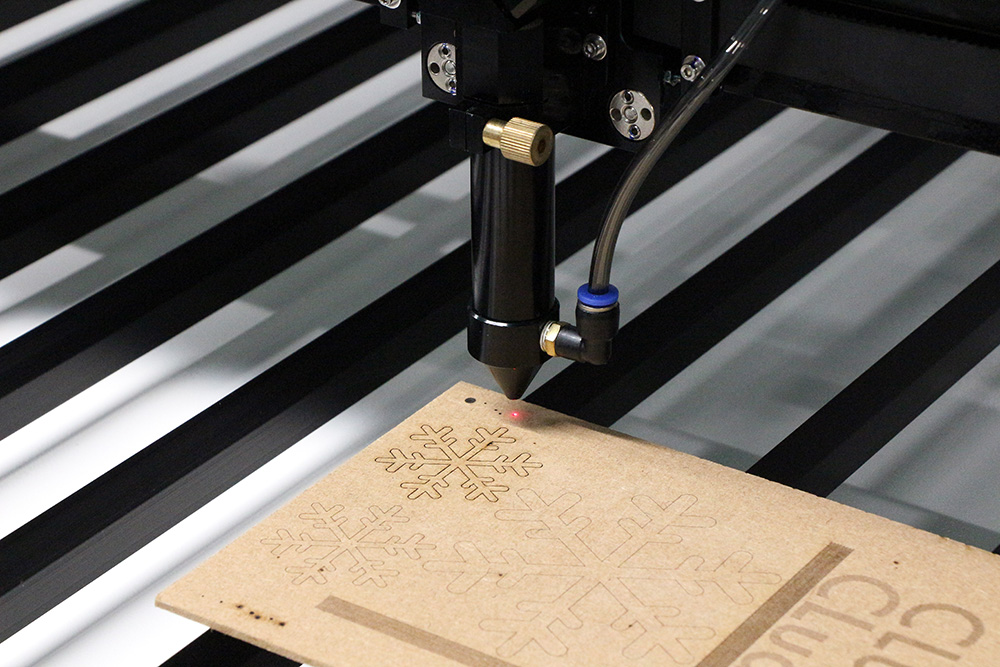

17.5点刻印検査

四隅と中央の5箇所で同じデータを高速刻印し、加工結果にずれがないか刻印精度を確認します。

18.寸法検査

切断したアクリル素材の縦と横の寸法が、データ上の寸法と誤差がないかを確認します。(±0.5mmは許容)

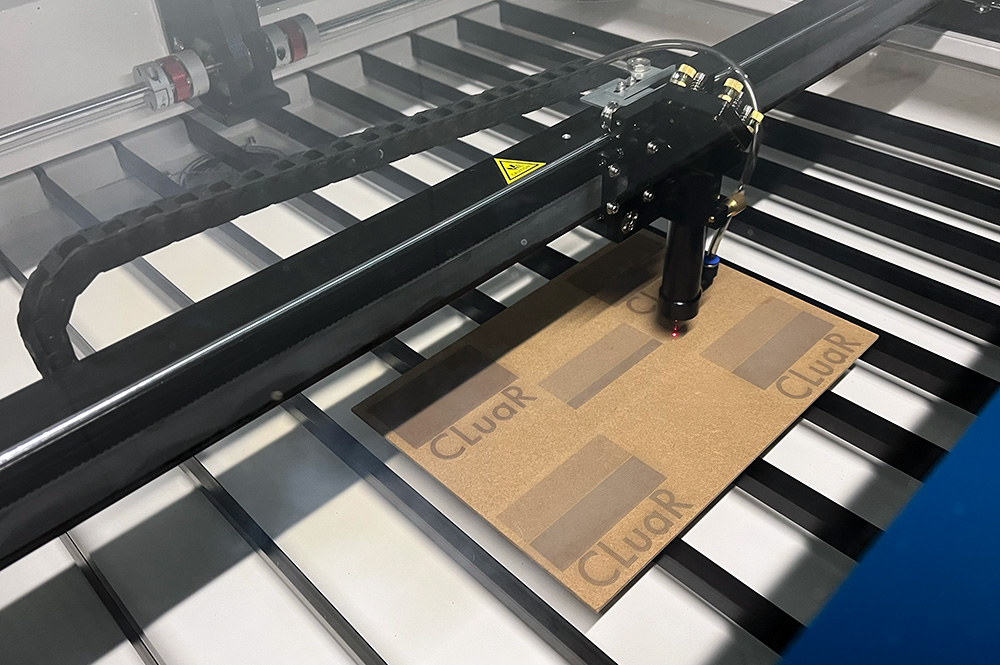

19.MDFサンプル刻印

MDFにベタ塗りの濃淡、線、文字等をテスト刻印し、本体に同梱します。同検査で一番速い加工速度で刻印をします。

20.梱包

全ての付属品を確認し、クリーニングして梱包します。

LC950

LC950