薄い金属板の切断・溶接について

LM110C 100Wモデルでは、薄い金属板の切断・溶接が可能です。

このページでは鉄・ステンレス・アルミの薄板を使用した、切断・溶接の結果をご紹介いたします。

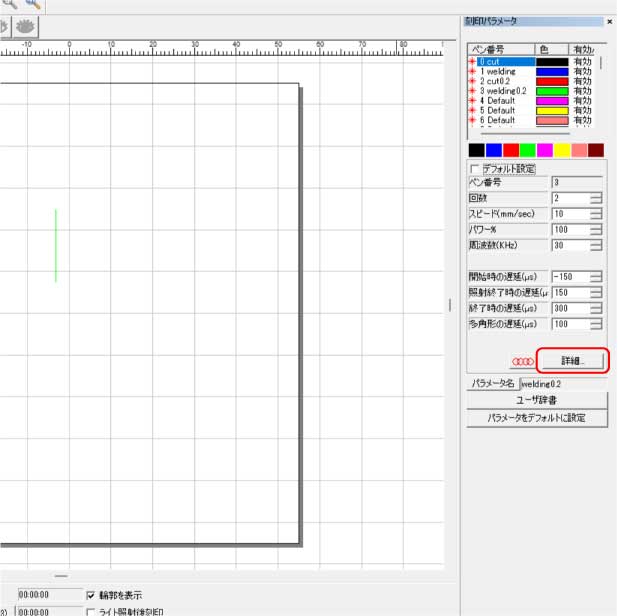

切断時のパラメータ設定

切断時に使用した厚みは0.1mm/0.2mm/0.3mm/0.5mmです。パラメータは下記の通りです。

ソフトウェア上で10mm角の長方形データを作成しました。

| 0.1mm | 0.2mm | 0.3mm | 0.5mm |

|---|---|---|---|

| 速度100mm/s, パワー100%, 回数3回 |

速度100mm/s, パワー100%, 回数10回 |

速度100mm/s, パワー100%, 回数30回 |

速度100mm/s, パワー100%, 回数80回 |

0.1mmは問題なく切断が可能でした。

0.2mmでは照射だけでは切断ができず、照射後に手で軽く動かす必要がありました。

0.3mmや0.5mmですと、素材によっては加工後に強い力で押し出す必要があります。また、焦げや変色も見られました。

溶接時のパラメータ設定

溶接時に使用した厚みは0.1mm/0.2mmです。パラメータは下記の通りです。

点付けの場合は直径1mmの円を作成し、ハッチング間隔を0.01mmに設定しました。

直線部分の溶接は、直線を作成し後述のレーザー走査設定を変更しました。

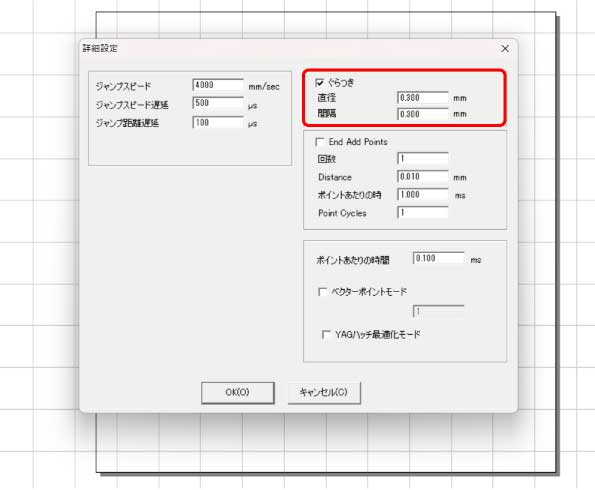

この設定は、レーザーが円を描きながら走査するといった設定になっています。

| 0.1mm | 0.2mm(鉄・ステンレス) | 0.2mm(アルミ) |

|---|---|---|

| 速度10mm/s, パワー100%, 回数1回 | 速度10mm/s, パワー100%, 回数2回 | 速度5mm/s, パワー100%, 回数2回 |

刻印パラメータ内の詳細をクリック

ぐらつきにチェックを入れ、直径と間隔を0.3mmに設定しました。

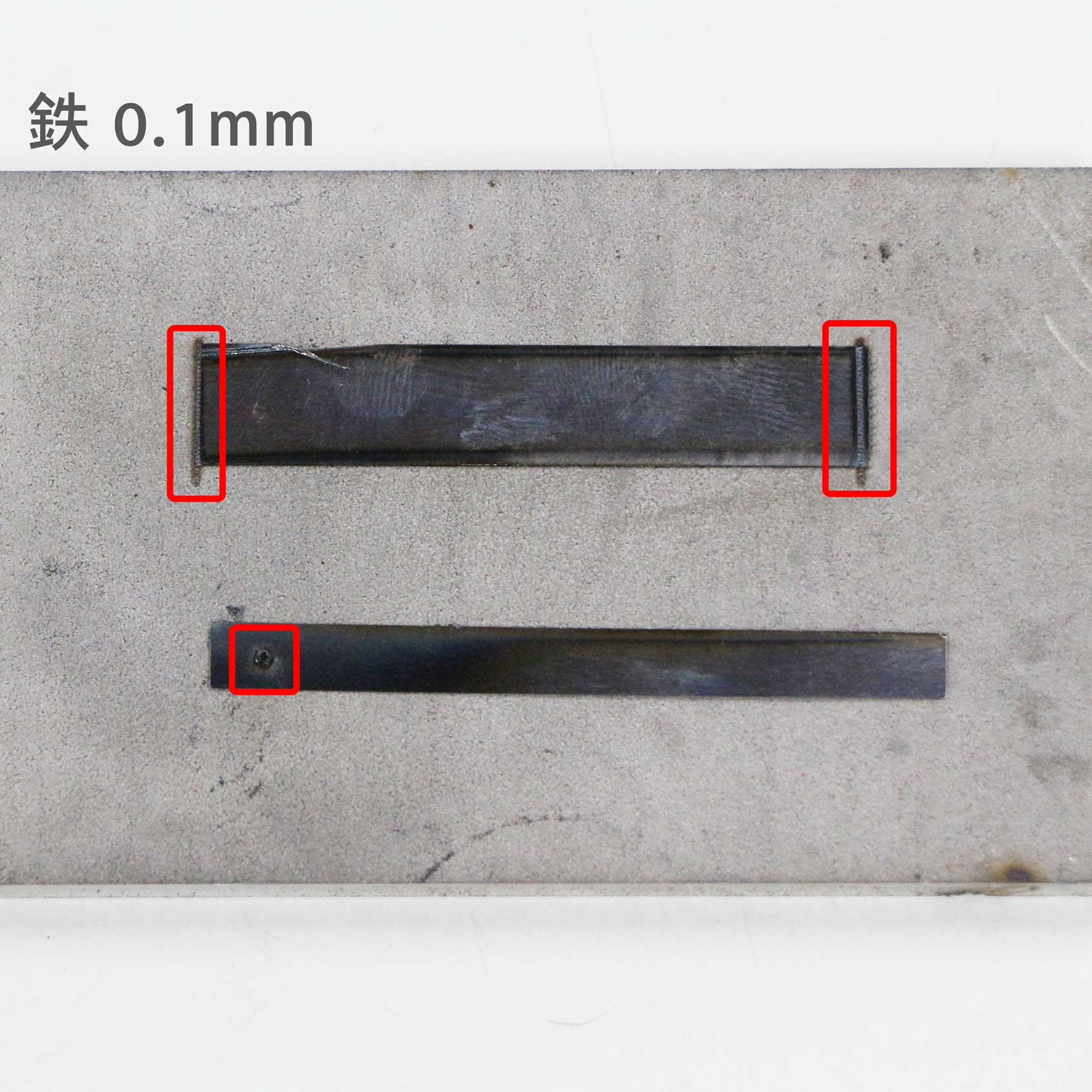

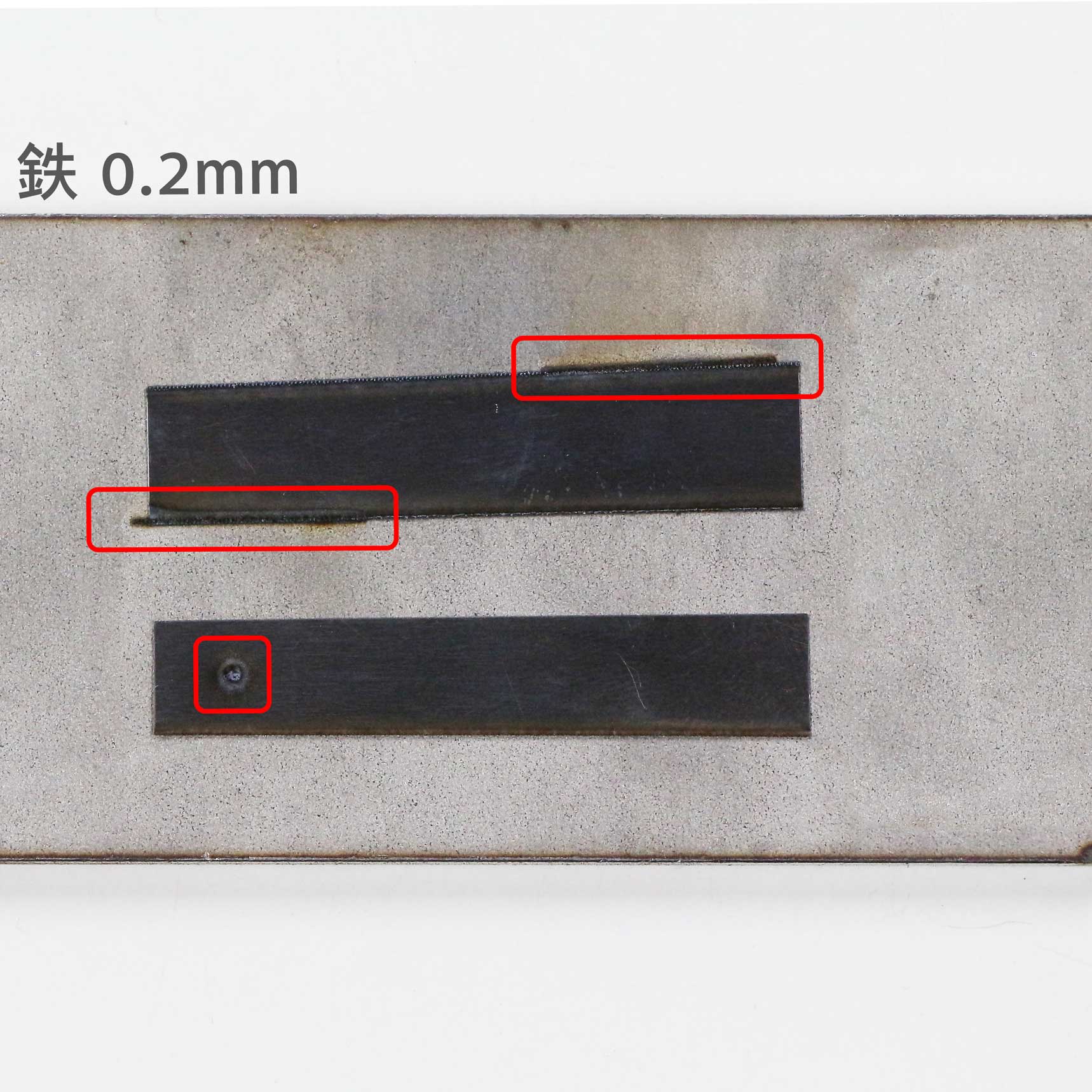

加工結果

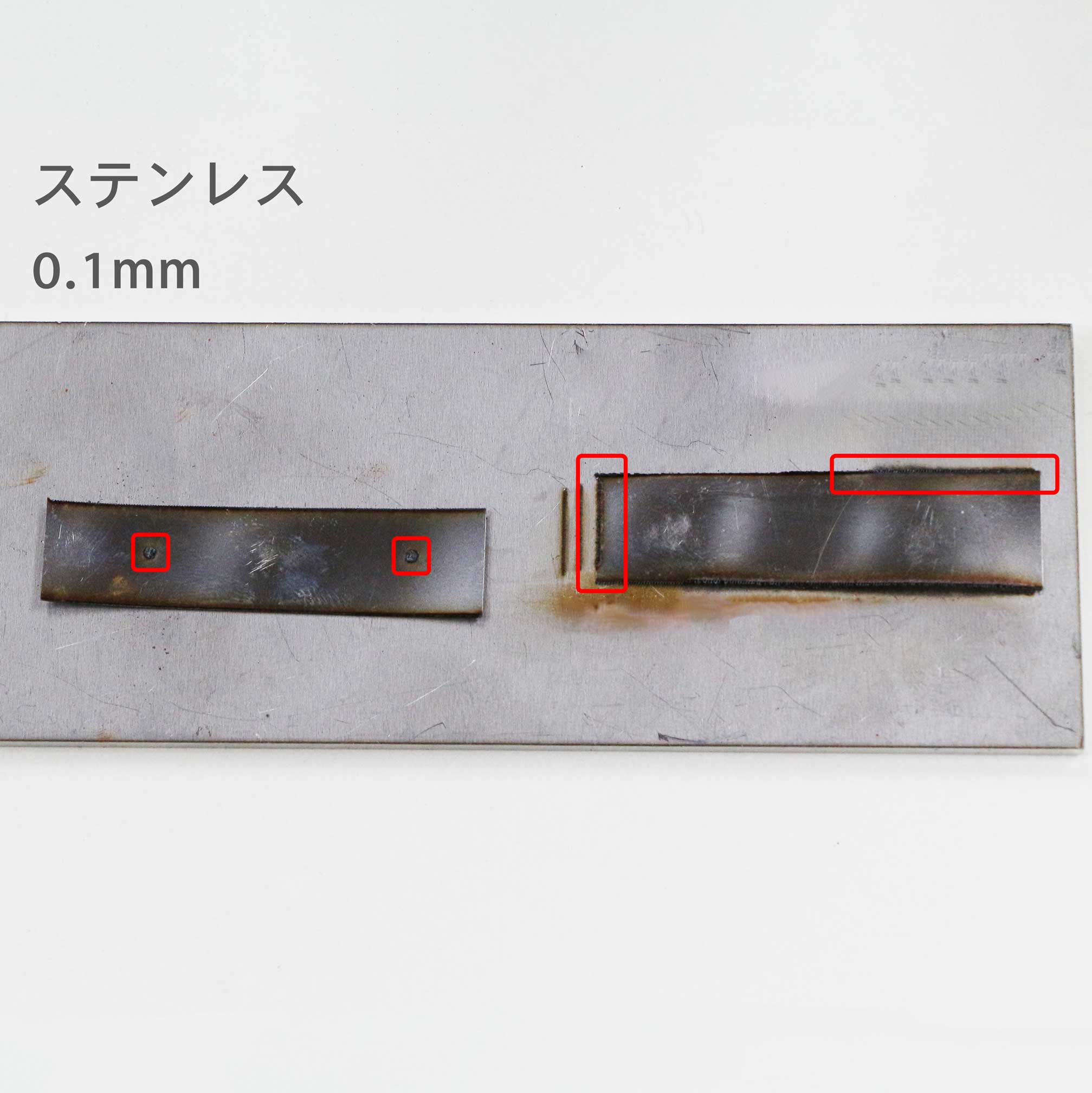

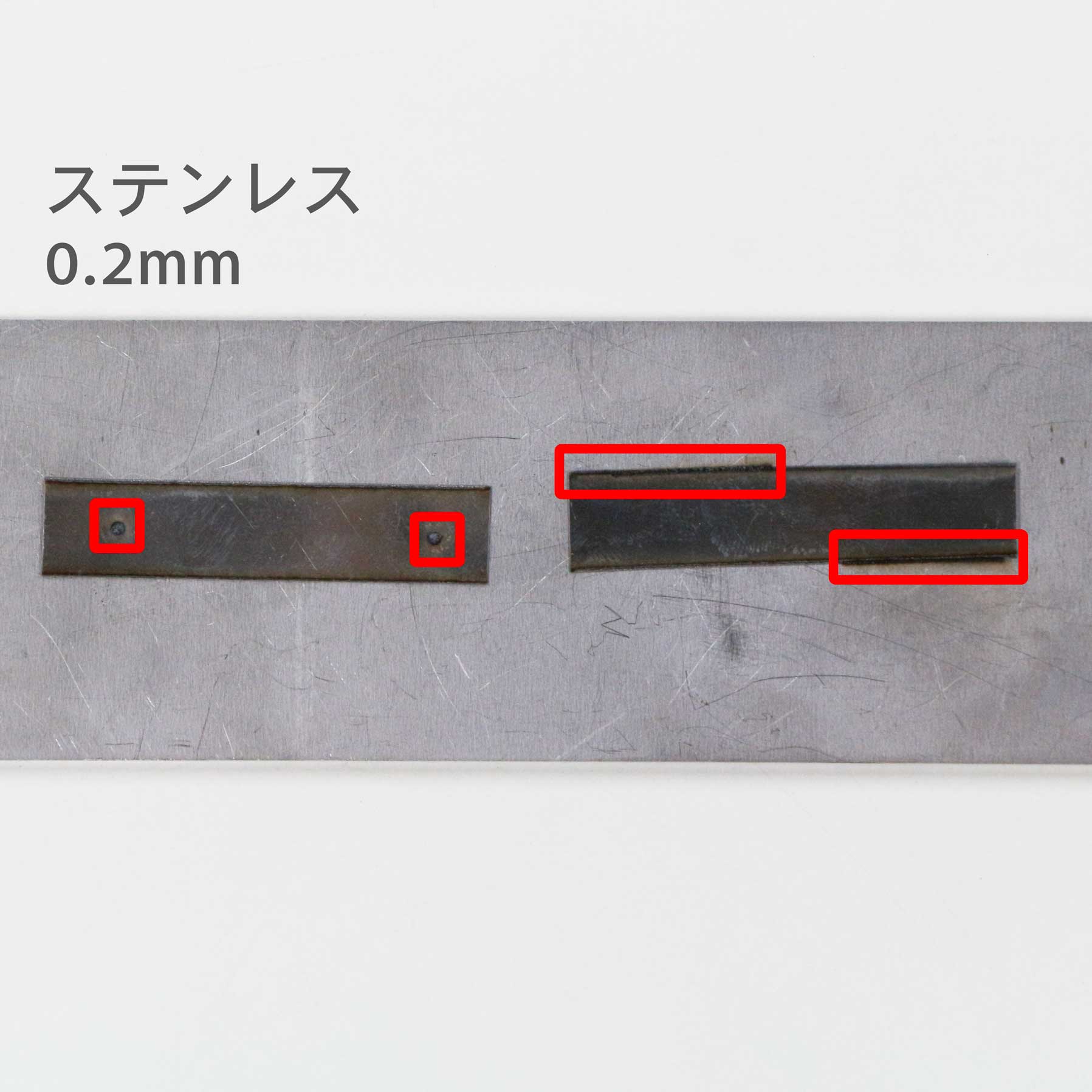

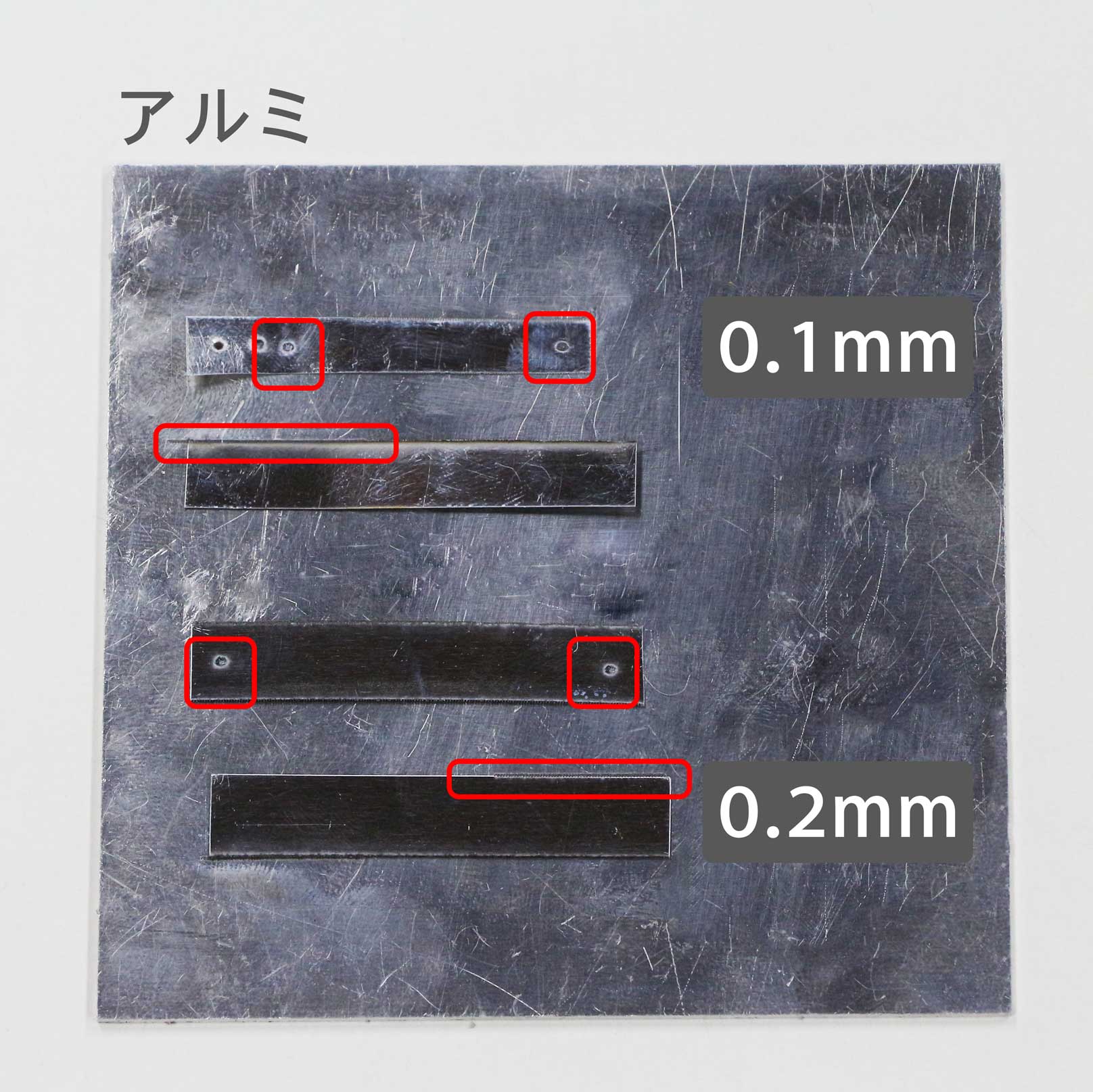

画像内赤枠部分が溶接箇所となります。

直線部分を溶接する場合、細いレーザーを薄板と下にある素材に重ね合わせる必要があるので、位置調整がシビアでした。

薄板に浮きがあると溶接できないため、抑えつける必要があります。

また、アルミは溶接可能でしたが、強度はあまり出ない結果となりました。

逆さまにする程度であれば問題ありませんが、手で動かすとぐらついているような状態でした。

LM110C

LM110C