みなさんこんにちは!

今日は山梨では雨が一日降っていました。

久しぶりの雨です!

女子としては、冬の乾燥はお肌の大敵なので、恵の雨になりました。

さて、DIY超初心者新入社員、今日はCO2レーザー加工機でアクリル板の加工に挑戦です!

加工に使うアクリル板は厚さ2.5mm、色はクリアです。

まず、データのアップから。

弊社のロゴに挑戦です!

これをアクリル板に刻印したいと思います。

最初、オンラインフリーソフトで、SVGデータに変換し、そのあとソフトウェアにアップロードしたんですが、黒く塗りつぶされず、周りの線だけになっていました。

それだと、刻印も線に沿ってだけ行われることになるので、中が黒く塗りつぶされたデータを用意する必要があります。

用意したデータをソフトウェアにアップロードすると、線だけになってしまった!という方は、こちらで詳しく解決策を説明してるので、参考にしてみてください。

CO2とMiniのレーザーの違いについては以前もブログでもご紹介させていただきましたが、CO2稼働中のレーザー管の様子をお見せします。

レーザー管から、赤い筋のような光が出ているのが見えますか?

これがレーザーです。

このレーザー管で作られたレーザーをミラーに反射させ、自由自在にレーザーを動かしています。

なので、レーザーの通り道にうっかり手を入れたりしてしまうと大変危険です!

本来レーザー管はカバーに覆われているので、加工中は必ずカバーを閉めておいてください!!

パラメーターは速度1300/パワー30%、回数は一回に設定し、刻印。

そして最後に周りを楕円に切り抜いていきます。

カッティングのパラメーターは速度800/パワー100%、回数は3回に設定しました。

完成です!!

はい、まず、断面には焦げがあります…

カッティングは3回も必要ありませんでした。

さらに熱せられたアクリルが冷める際の縮みでだんだん割れが広がるという悲しい結果に。

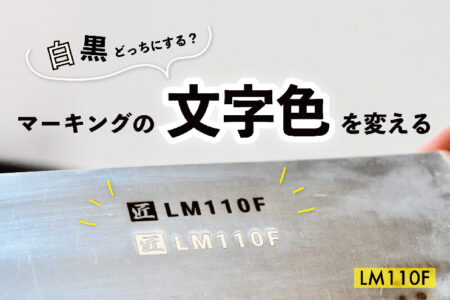

さらにさらに、写真では見えにくいかもしれませんが、加工したところのまわりが白く曇ってしまいました。

これは、加工時に付いたアクリル板のヤニだそうです。

ヤニは物質によって異なりますが、熱加工の際に発生してしまうものです。

レーザーのパワーを落とせば、ヤニが出にくくなりますが、それでは加工に支障が出てしまいます。

このような問題の解決策として、保護シート付のアクリル板のご利用をお勧めします。

保護シート付きでなくとも、マスキングテープを上に張ることで、保護シートと同じ役目を果たしてくれます。

保護シートの上にさらにマスキングテープを張れば、強度が増すので、レーザーの強さに合わせて使い分けてみてください。

透明なアクリル板は少しの割れや曇りがとても目立ってしまいますが、このひと手間で完成度が格段に変わります。

CO2初挑戦は苦い思い出となりましたが、この失敗を次の加工には生かしていきたいと思います…

でも、ソフトウエアの操作についてはMiniと同じなので、初めての私でもMiniを使う要領で簡単に操作することが出来ました。